Хидродинамични съединители: Пълно ръководство за правилна употреба и приложения в индустрията

2025-06-04 09:20Хидродинамични съединители: Пълно ръководство за правилна употреба и приложения в индустрията

С развитието на индустриалните машини, хидродинамичните съединители остават крайъгълен камък на ефективните системи за предаване на енергия. Тези устройства, известни още като флуидни съединители, запълват пропастта между основните двигатели и задвижваното оборудване, предлагайки несравними предимства в управлението на натоварването, амортизирането на вибрациите и защитата на системата. Тази статия разглежда критичните методологии за работа с хидродинамични съединители в различни сектори, подкрепена от технически прозрения от водещи производители и експерти по поддръжка.

I. Основи на хидродинамичните съединители

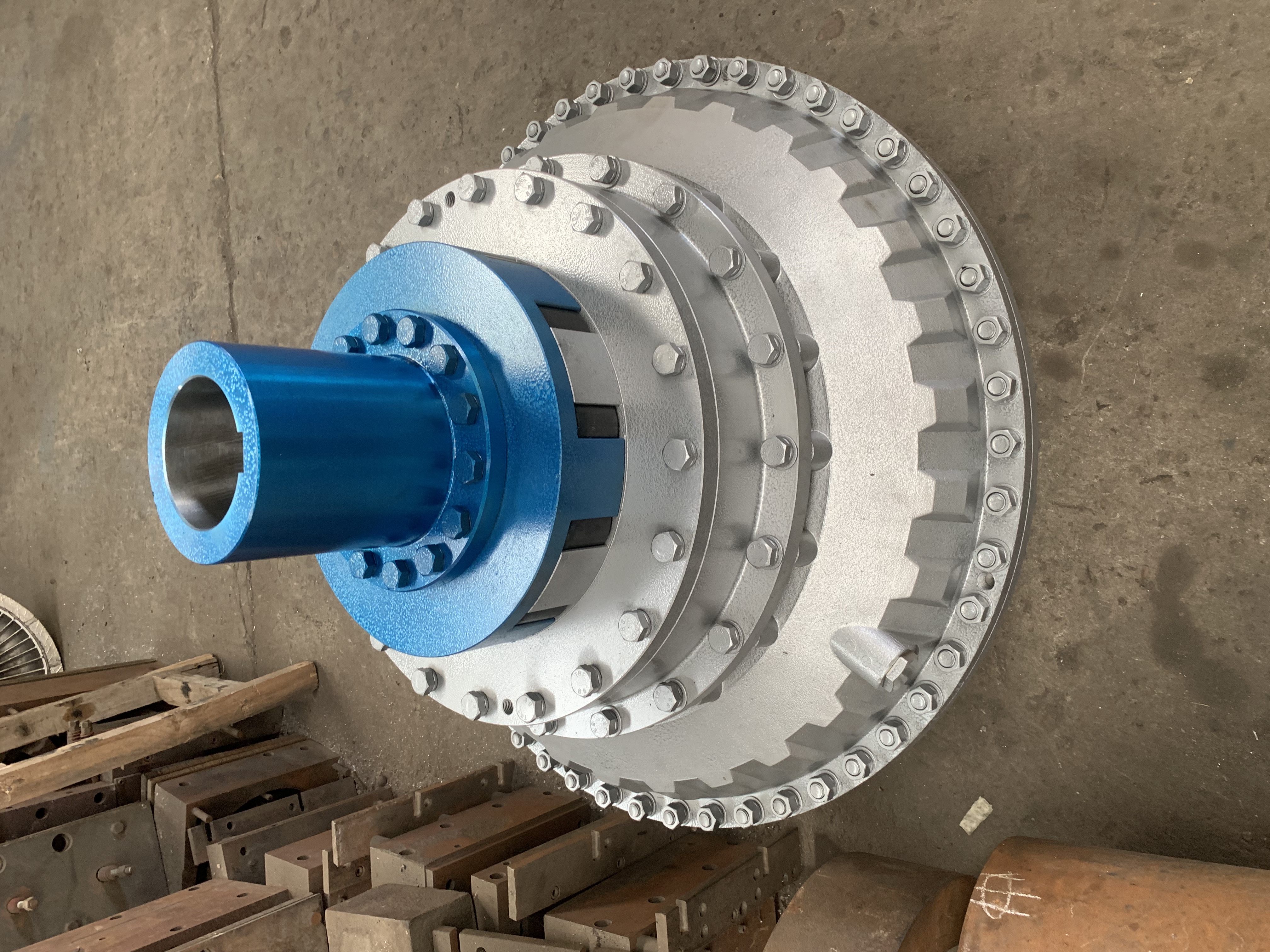

Хидродинамичните съединители работят на принципа на флуидната динамика, предавайки въртящ момент чрез кинетичната енергия на работен флуид – обикновено разтвори на маслена или водна основа. Основните компоненти включват:

Помпено колело: Свързано с входния вал, то ускорява флуида.

Турбинно колело: Получава енергия от флуида, задвижвайки изходния вал.

Обвивка: Уплътнява сглобката, като същевременно позволява контролирано разсейване на топлината.

За разлика от твърдите съединители, хидродинамичните съединители елиминират директния контакт метал-метал, което ги прави идеални за приложения, изискващи плавно стартиране и защита от претоварване. Последните иновации, като например инструментите за неразрушаващ демонтаж, разработени за минно оборудване (както е съобщено от лидерите в индустрията през 2025 г.), са намалили времето за престой поради поддръжка с 600%, което подчертава нарастващото им значение в тежката промишленост.

II. Най-добри оперативни практики

1. Процедури за избор на флуид и зареждане

Производителността на хидродинамичните съединители зависи от правилното управление на флуидите:

Видове течности:

Минерални масла (напр. ISO ВГ 32) за обща промишлена употреба.

Синтетични течности за високотемпературни среди (напр. леярни).

Водно-гликолови смеси във взривоопасни зони, като например въглищни мини.

Протокол за зареждане:

Почистете добре резервоара за масло, за да предотвратите замърсяване.

Напълнете 40–80% от капацитета на съединителя, в зависимост от изискванията за въртящ момент. Препълването увеличава началния въртящ момент, но крие риск от прегряване.

За системи с няколко двигателя (напр. конвейерни ленти), осигурете еднакви обеми на флуида във всички съединители, за да балансирате разпределението на натоварването.

2. Подравняване и монтаж

Прецизното подравняване не подлежи на договаряне:

Поддържайте отклонението на вала под 0,3 мм за еластомерно-свързани системи.

Използвайте инструменти за лазерно центриране, за да постигнете точност ≤0,1 мм в критични приложения, като например турбогенератори.

Избягвайте удрянето с чукане по време на монтажа; специализираните болтове за извличане запазват целостта на уплътнението.

3. Стартиране и управление на натоварването

Постепенно увеличавайте скоростта, за да осигурите циркулация на течностите.

Следете консумацията на ток по време на стартиране на двигателя; отклонения от 5% между паралелните задвижвания показват неравномерно зареждане на флуида.

Ограничение на последователните рестартирания: ≤5 опита за условия на празен ход, ≤3 под товар, с 2-минутни интервали за охлаждане.

III. Стратегии за поддръжка за максимална производителност

1. Рутинни проверки

Дневно:

Проверете за течове на масло по уплътненията и гарнитурите.

Почистете външните повърхности, за да предотвратите задържането на топлина.

Месечно:

Проверете нивата на течностите, като използвате маркираните инспекционни отвори.

Тествайте вискозитета и замърсяването на течността с преносими анализатори.

2. Цикли на основен ремонт

Сменяйте уплътненията на всеки 3000 работни часа или когато течът надвиши 5 мл/ден.

Извършвайте пълна смяна на течностите ежегодно, като давате приоритет на системите в запрашена среда.

За минно оборудване, използвайте прогнозна поддръжка, използваща вибрационни сензори, за да откриете дисбаланса на работното колело рано.

3. Контрол на температурата

Работен диапазон: от -20°C до +90°C. Инсталирайте спомагателни охладители, ако околната температура надвишава 35°C.

Никога не работете с муфи с температури на флуида под 110°C – това влошава уплътненията и намалява диелектричната якост.

IV. Приложения, специфични за сектора

1. Минно дело и обработка на материали

Хидродинамичните съединители доминират в задвижванията на конвейери и трошачки поради способността им да:

Абсорбират ударни натоварвания от неравномерно подаване на материал.

Предотвратете изгарянето на двигателя по време на блокиране чрез изтичане на течност.

Казус: Железна руда в западноавстралийска мина намали повреди в ремъчните задвижвания с 42% след стандартизиране на хидродинамични съединители с автоматизирано наблюдение на флуидите.

2. Автомобилна индустрия и транспорт

Въпреки че до голяма степен са заменени от електронни съединители в съвременните превозни средства, хидродинамичните съединители все още се отличават с:

Тежкотоварни трансмисии за минни камиони.

Корабни задвижващи системи, където те гасят торсионните вибрации на двигателя.

3. ОВК и помпени системи

Водноохлаждаеми чилъри: Съединителите изолират вибрациите на компресора, намалявайки шума до <65 dB(A).

Пожарни помпи: Осигурете плавно задействане по време на аварийни стартирания.

V. Нововъзникващи тенденции и иновации

Пазарът на хидродинамични съединители е свидетел на трансформативни развития:

Интелигентни съединители: Устройства с Интернет на нещата, предаващи данни в реално време за състоянието на флуидите и ефективността на въртящия момент.

Екологични течности: Биоразградими масла, отговарящи на стандартите ISO 15380, намаляващи опасните отпадъци със 70%.

Адитивно производство: 3D-принтирани титаниеви импелери, намаляващи теглото с 40%, като същевременно запазват здравината.

Заключение

Овладяването на хидродинамичните съединители изисква комбинация от механични познания и дисциплинирана поддръжка. Чрез спазване на стандартизирани протоколи за зареждане, прилагане на прогнозна поддръжка и използване на нови технологии, индустриите могат да отключат десетилетия надеждна работа от тези универсални устройства за предаване на енергия. С развитието на сектора, непрекъснатото обучение относно напредъка в хидродинамичните съединители остава ключово за оперативното съвършенство.